服務(wù)熱線

0769-28680919

153-2293-3971

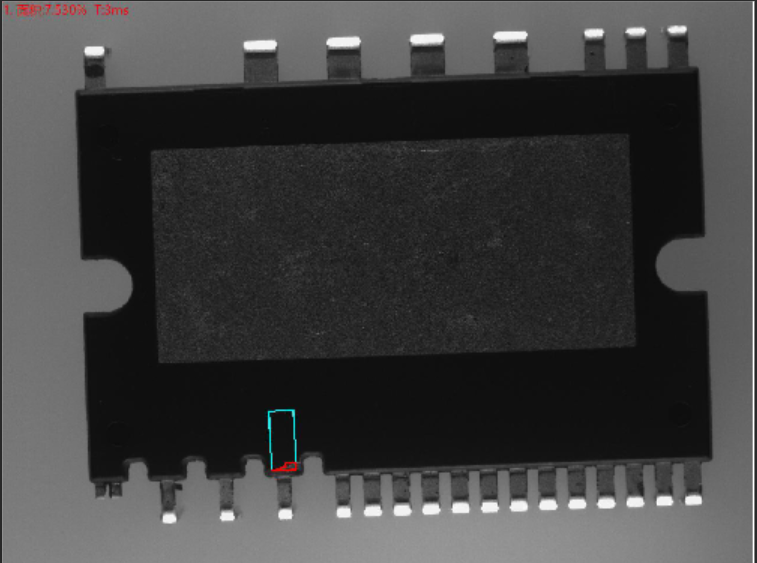

機(jī)器視覺(jué)缺陷檢測(cè)的實(shí)現(xiàn)方法主要包括以下幾個(gè)步驟:

1. 圖像獲取:通過(guò)攝像機(jī)或其他圖像采集設(shè)備獲取產(chǎn)品的圖像,也可以采集連續(xù)的圖像序列。

2. 圖像預(yù)處理:對(duì)采集到的圖像進(jìn)行預(yù)處理,包括去噪、灰度化和平滑濾波等,以增強(qiáng)圖像的對(duì)比度和細(xì)節(jié)。

3. 特征提取:從預(yù)處理后的圖像中提取出與缺陷相關(guān)的特征,如邊緣、紋理和色彩等,這可以通過(guò)圖像處理算法或特征描述子等方法實(shí)現(xiàn)。

4. 缺陷檢測(cè)與分類(lèi):利用機(jī)器學(xué)習(xí)和模式識(shí)別算法,將提取到的特征與已知的缺陷樣本進(jìn)行比對(duì)和分類(lèi),以實(shí)現(xiàn)缺陷的自動(dòng)檢測(cè)和分類(lèi)。

5. 缺陷定位與標(biāo)注:對(duì)檢測(cè)出的缺陷進(jìn)行定位和標(biāo)注,確定它們?cè)趫D像中的位置和大小,這可以利用圖像處理算法和邊緣檢測(cè)算法來(lái)實(shí)現(xiàn)。

6. 缺陷判定與處理:根據(jù)預(yù)設(shè)的判定準(zhǔn)則,對(duì)檢測(cè)出的缺陷進(jìn)行判定,確定是否為真實(shí)的缺陷,并采取相應(yīng)的處理措施,如剔除、修復(fù)等。

7.數(shù)據(jù)分析與統(tǒng)計(jì):對(duì)檢測(cè)結(jié)果進(jìn)行統(tǒng)計(jì)和分析,得出缺陷的發(fā)生頻率、位置分布等信息,以便于生產(chǎn)過(guò)程的改進(jìn)和優(yōu)化。

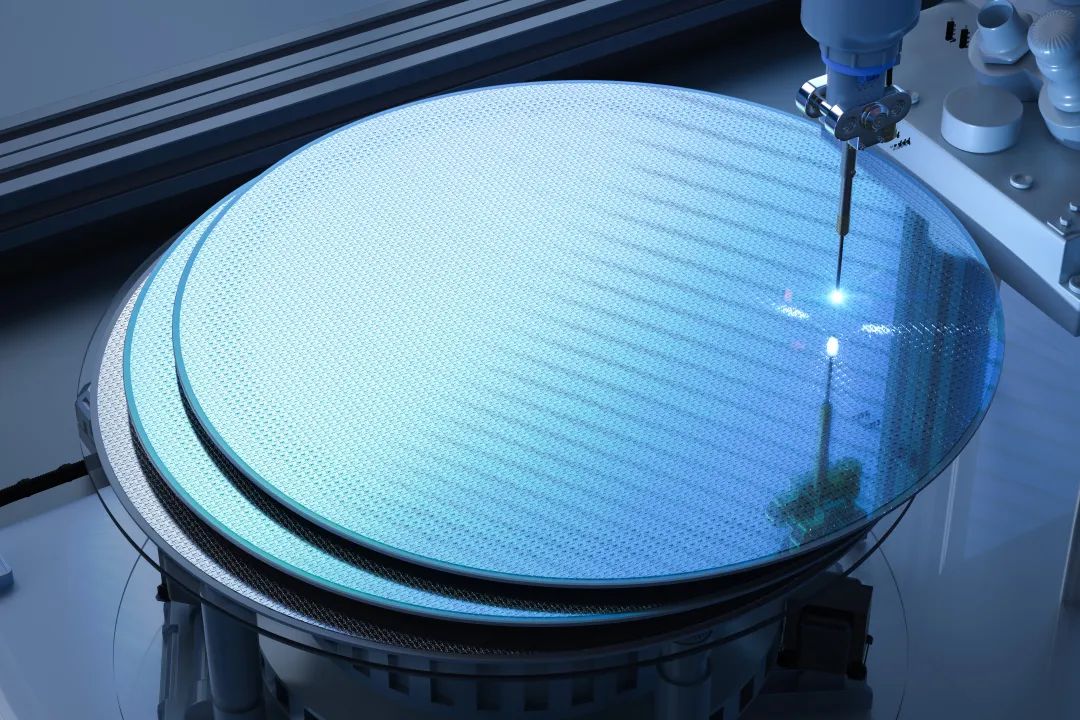

視覺(jué)系統(tǒng)能夠應(yīng)用在晶圓制造中的哪些方面?

2025-09-04

視覺(jué)系統(tǒng)能夠應(yīng)用在晶圓制造中的哪些方面?

2025-09-04

視覺(jué)系統(tǒng)在晶圓制造中是不可或缺的核心技術(shù),貫穿整個(gè)工藝流程,對(duì)保證良率、提高效率和實(shí)現(xiàn)自動(dòng)化至關(guān)重要。

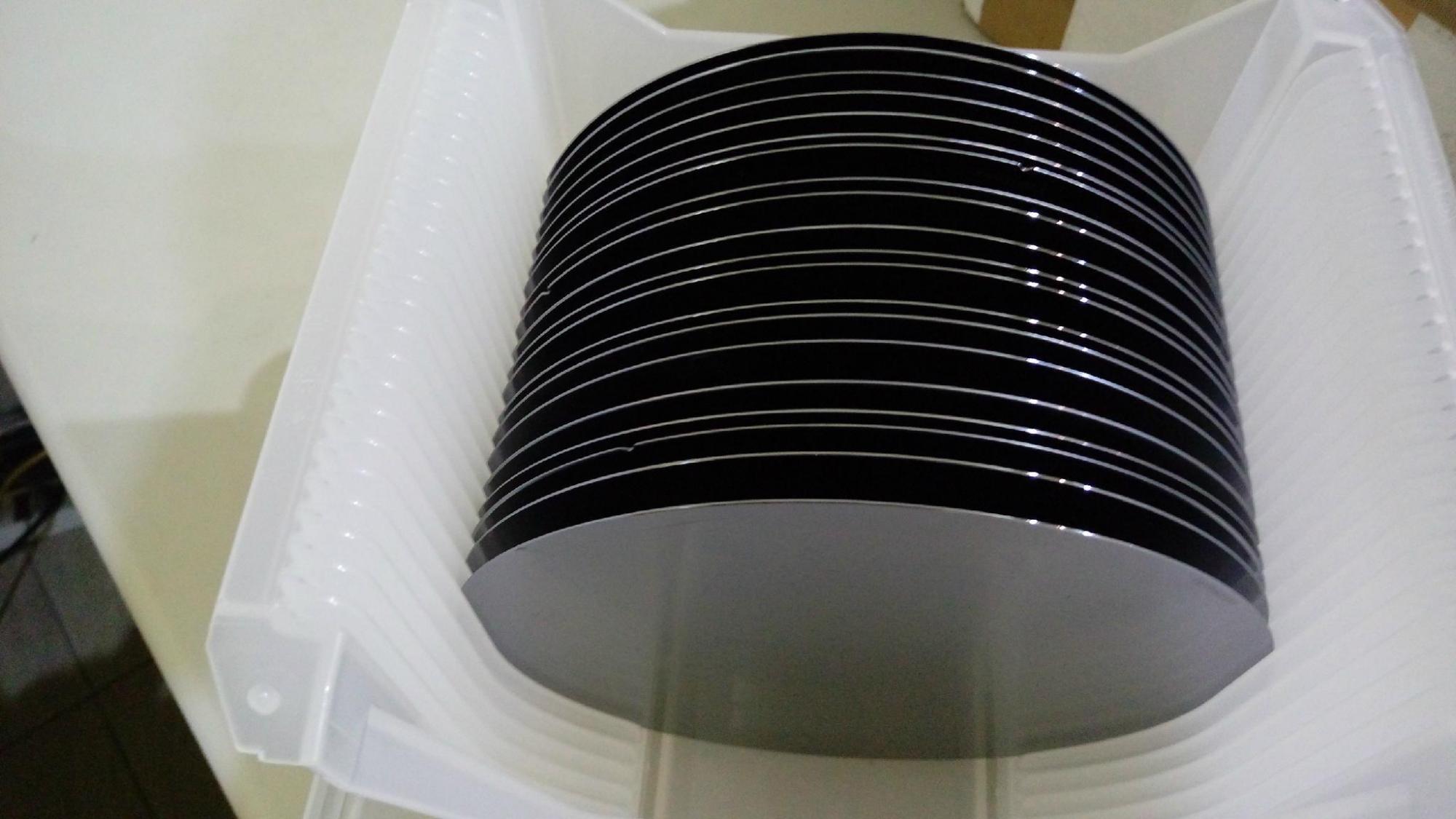

康耐德智能硅錠切割定位ccd視覺(jué)系統(tǒng)

2025-09-04

康耐德智能硅錠切割定位ccd視覺(jué)系統(tǒng)

2025-09-04

在半導(dǎo)體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續(xù)加工。切割的精度直接影響到晶圓的質(zhì)量和后續(xù)生產(chǎn)的良品率。視覺(jué)定位系統(tǒng)在這一過(guò)程中發(fā)揮著至關(guān)重要的作用。

CCD視覺(jué)檢測(cè)設(shè)備在醫(yī)療影像分析中的應(yīng)用

2025-08-29

CCD視覺(jué)檢測(cè)設(shè)備在醫(yī)療影像分析中的應(yīng)用

2025-08-29

CCD視覺(jué)檢測(cè)設(shè)備在醫(yī)療影像分析中的應(yīng)用主要體現(xiàn)

CCD視覺(jué)檢測(cè)設(shè)備在新能源電池制造中的應(yīng)用

2025-08-29

CCD視覺(jué)檢測(cè)設(shè)備在新能源電池制造中的應(yīng)用

2025-08-29

CCD視覺(jué)檢測(cè)設(shè)備在新能源電池制造中扮演著至關(guān)重要的角色,是實(shí)現(xiàn)高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車(chē)和儲(chǔ)能市場(chǎng)的爆發(fā)式增長(zhǎng),對(duì)電池質(zhì)量和生產(chǎn)自動(dòng)化的要求不斷提高,CCD視覺(jué)檢測(cè)的應(yīng)用變得不可或缺。

官方公眾號(hào)

官方公眾號(hào) 官方抖音號(hào)

官方抖音號(hào)Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機(jī)器視覺(jué)系統(tǒng) 粵ICP備2022020204號(hào)-1 聯(lián)系我們 | 網(wǎng)站地圖